Rohstoffe und Recycling: Solarzellenherstellung der Kreislaufwirtschaft ein Stück näher

Fraunhofer-Forschende haben ein Galvanikverfahren entwickelt, bei dem das teure Edelmetall Silber durch Kupfer substituiert wird. Die aufwändig zu entsorgenden Polymere, die bei der Galvanik üblicherweise anfallen, werden durch Aluminium ersetzt.

21.09.2022 – Bei der Herstellung von Solarzellen wird Silber für die Leiterbahnen und Kontakte verwendet. Sie führen den Strom ab, der in der Siliziumschicht durch die Sonneneinstrahlung entsteht. Die Preise für das Edelmetall steigen, schon heute macht Silber rund 10 Prozent des Herstellungspreises für eine Photovoltaikzelle aus. Zudem ist Silber nur begrenzt verfügbar. Insgesamt verarbeitet die Solarindustrie etwa 15 Prozent des weltweit in Minen abgebauten Silbers.

Mit der Vervielfachung des Photovoltaikausbaus steigen auch die benötigten Rohstoffmengen. Das ist jedoch kaum realisierbar, da auch andere Branchen wie die Elektromobilität oder die 5G-Technologie höhere Silberverbräuche für die Zukunft anmelden. Technologische Innovationen sind gefragt.

Neues Galvanik-Verfahren ersetzt Silber durch Kupfer

Am Fraunhofer-Institut für Solare Energiesysteme ISE hat ein Team aus Forscherinnen und Forschern um Markus Glatthaar, Experte für Metallisierung und Strukturierung, ein Galvanikverfahren entwickelt, bei dem das Silber durch Kupfer bei der Heterojunction-Technologie ersetzt wird. Kupfer ist um ein Vielfaches preiswerter und leichter verfügbar.

Damit nicht die gesamte elektrisch leitfähige Oberfläche der Solarzelle galvanisch mit Kupfer beschichtet wird, müssen zuvor die nicht zu beschichtenden Bereiche maskiert werden. Diese Bereiche erhalten eine elektrisch isolierende Beschichtung, die eine galvanische Abscheidung unterbindet. So wächst nur in den nicht isolierend beschichteten Bereichen die Kupferschicht auf.

Zweiter Teil der Neuerung: Aluminium statt Polymere

Die Forschenden haben hier noch einen zweiten wesentlichen Fortschritt erzielt: Für die Maskierung des Silicium-Wafers im Elektrolyt-Bad setzt die Industrie bisher teure Lacke oder Folien auf Polymer-Basis ein. Die fachgerechte Entsorgung der Polymere ist aufwändig und verursacht viel Müll. Glatthaar und seinem Team ist es gelungen, die Polymere durch Aluminium zu substituieren. Ebenso wie Kupfer lässt sich Aluminium vollständig recyceln. Der doppelte Umstieg – von Silber auf Kupfer und von Polymer auf Aluminium – bringt auch einen doppelten Vorteil: Die Herstellung der Solarzellen wird nachhaltiger und gleichzeitig deutlich kostengünstiger.

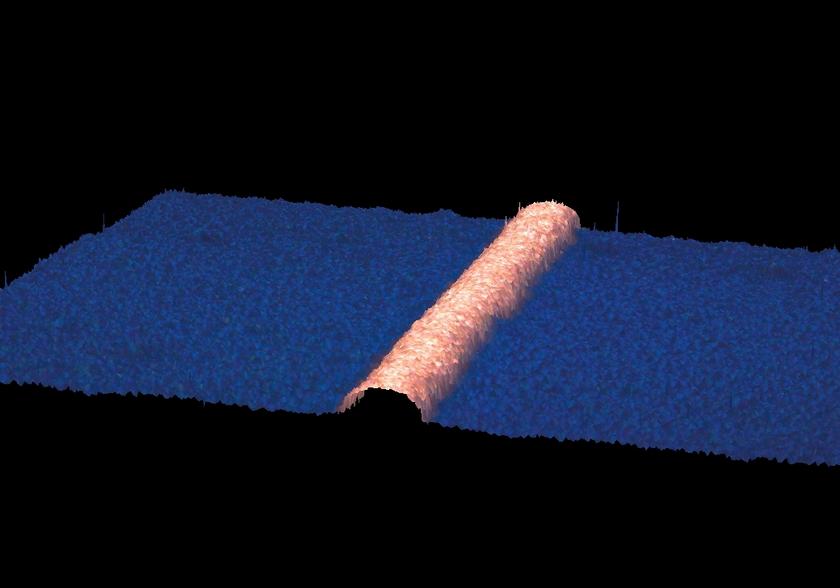

Zudem berichten die Forscher von höherer Leistung. Denn die Kupferleiter sind dank Laserstrukturierung besonders schmal. Durch den extrem kleinen Durchmesser von nur 19 Mikrometer ist die Verschattung der lichtaufnehmenden Siliziumschicht geringer als bei den Silberbahnen. Das verbessert die Leistung und letztlich den Stromertrag.

Die zweite technologische Errungenschaft des Fraunhofer-Teams ist die Verwendung von Aluminium als Maskierungsschicht. Eine Schwierigkeit besteht darin, dass Aluminium elektrisch leitfähig ist und insofern gar nicht als Maskierung taugt. Die Forschenden machen sich zunutze, dass Aluminium an der Oberfläche von selbst eine isolierende Oxidschicht ausbildet. Doch diese ist nur wenige Nanometer dick. „Es ist uns gelungen, die Prozessparameter anzupassen und dabei einen speziellen Elektrolyt zu entwickeln, sodass im Ergebnis die extrem dünne, native Oxidschicht des Aluminiums ihre isolierende Funktion zuverlässig erfüllen kann. Für den Erfolg unseres Forschungsprojekts war dies ein wichtiger Meilenstein“, freut sich Glatthaar.

Die recyclingfähigen Werkstoffe Kupfer und Aluminium bringen die Photovoltaik-Produktion der Kreislaufwirtschaft einen Schritt näher. Damit verbessern sich auch die Umwelt- und Sozialstandards.

Spin-off PV2+ bringt Technologie auf den Markt

Um die vielversprechende Technologie schneller auf den Markt zu bringen, hat das Fraunhofer ISE das Spin-off PV2+ gegründet. Die Buchstaben P und V stehen für Photovoltaik, 2+ für zwei positiv geladene Kupferionen im Galvanikbad. Fraunhofer-Forscher Markus Glatthaar fungiert als CEO des Spin-offs. Er will bereits Anfang 2023 gemeinsam mit Industriepartnern eine Pilotproduktion aufbauen. pf

Kommentare

Diskutieren Sie über diesen Artikel